한국어

한국어-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski

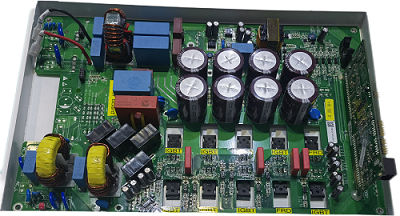

PCB 회로 단락을 확인하고 방지하는 방법은 무엇입니까?

2023-05-08

단락에 대한 PCB 배선 특성을 확인하십시오.

1: 전선 간 단락.

2: 선간(층) 단락.

3: 대면 (층 대 층) 단락.

PCB의 기능적 단락을 확인하십시오.

1: PCB 용접 단락(예: 주석 연결).2: PCB 단락(예: 잔류 구리, 구멍 편차 등).

3: PCB 장치 단락.

4: PCB 조립 단락.

5: ESD/EOS 고장.

6: PCB 내부 층 마이크로 단락.

7: PCB 전기화학적 단락(예: 화학 잔류물, 전자 이동).

8: PCB의 다른 이유로 인해 단락이 발생했습니다.

PCB 트레이스의 단락은 시스템 오류나 손상을 일으킬 수 있는 심각한 문제입니다. 따라서 PCB 라인의 단락을 점검하고 예방하는 것이 필수적입니다. 일반적으로 PCB 라인의 단락을 확인하는 방법에는 여러 가지가 있습니다. 하나는 테스트 장비를 사용하여 PCB 라인에 단락이 있는지 확인하는 것입니다. 회로에 단락이 있는지 여부; 세 번째는 X-Ray 검사를 사용하는 것입니다. X-Ray 검사 장비를 사용하여 PCB 회로에 단락이 있는지 확인할 수 있습니다. 검사 외에도 고품질 PCB 보드 사용, 올바른 납땜 방법 사용, 납땜 지점이 양호한지 확인 등과 같은 PCB 라인의 단락을 방지하기 위한 몇 가지 예방 조치를 취할 수 있습니다.

PCB 회로 단락 방지:

1: 수동 용접이라면 좋은 습관을 키워야 합니다.

ㅏ). 납땜하기 전에 PCB를 육안으로 확인하고 멀티미터를 사용하여 주요 회로(특히 전원 공급 장치 및 접지)가 단락되었는지 확인하십시오.

비). 칩을 납땜할 때마다 멀티미터를 사용하여 전원 공급 장치와 접지가 단락되었는지 테스트합니다.

씨). 납땜 시 납땜 인두를 흔들지 마십시오. 칩의 납땜 핀(특히 표면 실장 부품)에 납땜이 묻어 있으면 알아내기가 쉽지 않습니다.

2: PC로 PCB 설계 도면을 열고 단락 네트워크를 조명한 다음 어느 위치가 가장 가깝고 가장 쉽게 연결되는지 관찰합니다. 특히 IC 내부 단락에 주의하십시오.

3 : 소형 표면 실장 커패시터, 특히 전원 필터 커패시터(103 또는 104)를 납땜할 때 주의하십시오. 이러한 커패시터는 수가 많고 전원 공급 장치와 접지 사이에 단락을 쉽게 일으킬 수 있습니다. 물론 운이 좋지 않아 콘덴서 자체가 단락되는 경우도 있기 때문에 가장 좋은 방법은 용접 전 콘덴서를 확인하는 것입니다.

4: PCB에 단락이 있는 것으로 나타났습니다. 보드를 시컨팅(단층/이중층 보드에 특히 적합)하고, 시컨팅 후 기능 블록의 각 부분을 개별적으로 전기화하고 점차적으로 제거합니다.

5: BGA 칩이 있는 경우 모든 솔더 조인트가 칩으로 덮여 있어 보이지 않으며 다층 PCB(4층 이상)이므로 작동 중에 각 칩의 전원 공급 장치를 분리하는 것이 가장 좋습니다. 자기 비드 또는 0ohm을 사용하는 설계 저항이 연결되어 전원 공급 장치와 접지 사이에 단락이 발생하면 자기 비드 감지가 끊어지고 특정 칩을 쉽게 찾을 수 있습니다. BGA 솔더링의 어려움으로 인해 기계에 의해 자동으로 솔더링되지 않으면 약간의 부주의로 인해 인접한 전원 및 접지 솔더 볼이 단락될 수 있습니다.

6 : 단락 위치 분석 장비를 사용하십시오. 특정 상황의 일부 상황에서는 기기의 감지 효율이 더 높고 감지 정확도도 더 높습니다.

PCB 회로 단락은 일반적인 문제이며 PCB 회로 단락을 확인하고 방지하기 위해 다음 조치를 취할 수 있습니다. 첫째, PCB를 설계할 때 PCB 회로의 정확성을 보장하고 회로의 무결성을 보장합니다. 둘째, PCB 생산 과정에서 PCB의 납땜 품질을 확인하여 납땜 불량으로 인한 단락을 방지하십시오. 마지막으로 전문 테스트 장비를 사용하여 PCB 회로의 무결성과 정확성을 테스트합니다. 또한 정기적으로 PCB 회로를 점검하고 적시에 문제를 찾아 처리해야 합니다.

PCB 유지 관리에서 결함이 공용 전원 공급 장치의 단락으로 밝혀지면 많은 장치가 동일한 전원 공급 장치를 공유하고 이 전원 공급 장치를 사용하는 모든 장치는 단락이 의심되기 때문에 종종 혼란스럽습니다. 보드에 부품이 많지 않으면 "카펫"을 이용하세요. 결국 "블랭킷 검색" 방법으로 단락 지점을 찾을 수 있습니다. 구성 요소가 너무 많으면 "전체 검색"으로 상황을 찾을 수 있는지 여부는 운에 달려 있습니다.

PCB의 플러그인 커패시터를 처리하려면 대각선 펜치를 사용하여 한쪽 다리를 잘라낼 수 있습니다(중앙에서 자르도록 주의하고 루트나 회로 기판에서 자르지 마십시오). 플러그인 IC는 전원 공급 장치의 VCC 핀을 차단할 수 있습니다. 칩이나 커패시터가 단락되었습니다. SMD IC인 경우 납땜 인두를 사용하여 IC의 전원 핀에 있는 납땜을 녹인 후 들어 올려 VCC 전원 공급 장치에서 분리할 수 있습니다. 단락소자를 교체한 후 절단되거나 융기된 부분을 다시 용접하십시오.

또 다른 더 빠른 방법이 있지만 이를 위해서는 밀리옴미터라는 특수 장비가 필요합니다.

우리는 회로 기판의 동박에도 저항이 있다는 것을 알고 있습니다. PCB의 동박 두께가 35um이고 인쇄 선폭이 1mm일 때 10mm 길이당 저항값은 약 5mΩ 정도입니다. 멀티미터로는 측정할 수 없지만 밀리옴 미터로는 측정할 수 있습니다.

특정 부품이 단락되었다고 가정하는데, 일반 멀티미터로 측정하면 0Ω이고, 밀리옴 미터로 측정하면 수십~수백 옴 정도입니다. 저항값은 가장 작아야 합니다(다른 부품의 두 핀에서 측정한 경우 얻은 저항값에는 회로 기판의 구리 호일 트레이스의 저항값도 포함되기 때문). 밀리옴 미터 특정 부품(납땜이나 동박에 단락이 발생한 경우에도 동일)의 저항값을 측정하면 해당 부품이 주요 용의자입니다. 이 방법을 사용하면 장애물 지점을 빠르게 찾을 수 있습니다.

자세한 내용은 JBPCB를 참조하세요.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy